Unirse TMAX, convertirse en un agente!

Unirse TMAX, convertirse en un agente!

Sales Manager:David

Email:David@tmaxcn.com

Wechat:18659217588

Número de artículo.:

TMAX-ZL-J750-40Pago:

L/C, T/T, Western Union, Credit Cards, PaypalPuerto de embarque:

Xiamen PortPlazo de entrega:

5 Dayscertificado :

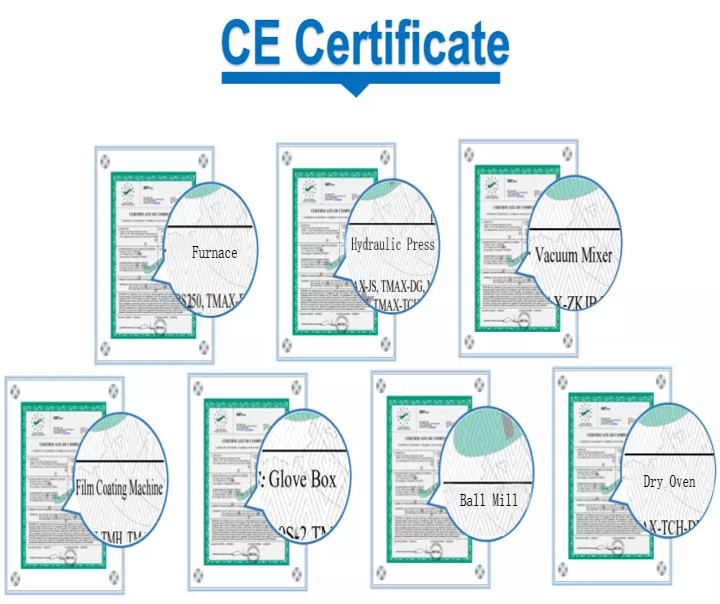

CE, IOS, ROHS, SGS, UL Certificategarantía :

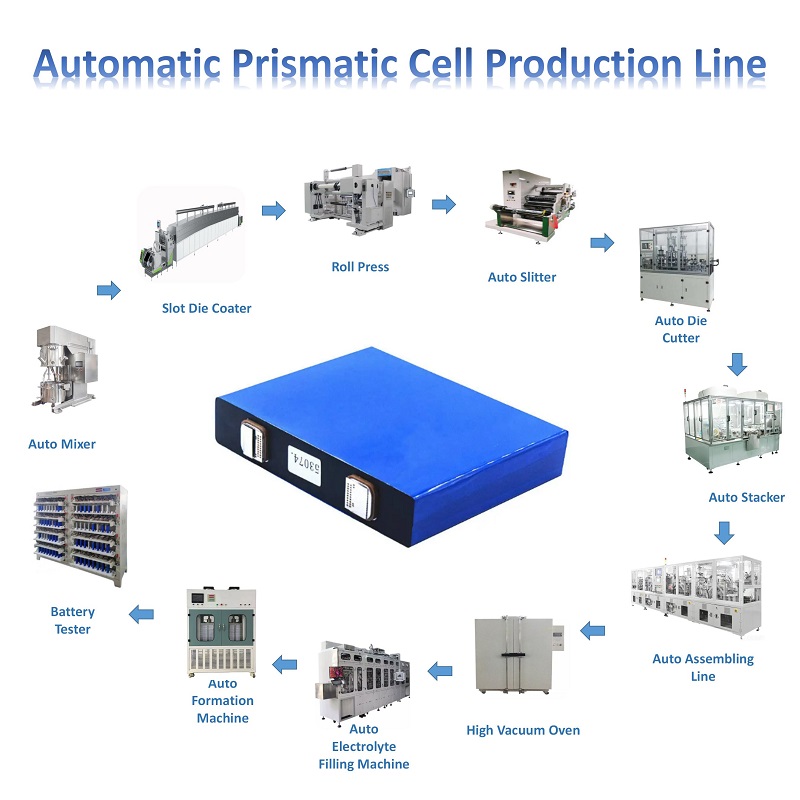

Two years limited warranty with lifetime technical supportMáquina de recubrimiento con matriz ranurada de doble cara para recubrimiento de electrodos de batería prismática

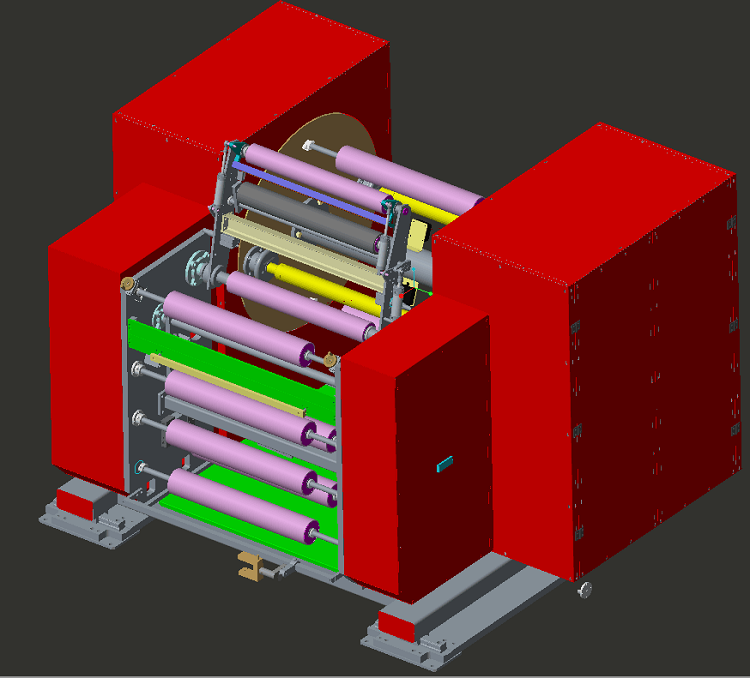

yo. Breve introducción de la estructura del recubridor

1. Mecanismo de desenrollado

2. Mecanismo de recubrimiento (2 juegos)

3. Mecanismo del horno (doble capa 40 m)

4. Mecanismo de tracción (2 juegos)

5. Mecanismo de cuerda

6. Sistema de control

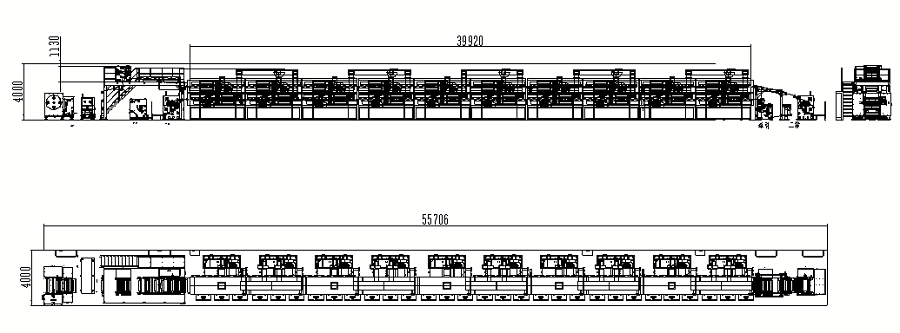

Tamaño y peso total del equipo de recubrimiento:

tamañoï¼ largo 55000 mm * ancho 4000 mm (sin incluir el espacio de mantenimiento) * alto 4000 mm

Wocho: alrededor de 40T

Descripción general de funciones:

La máquina de recubrimiento de la serie ZL-J es un equipo profesional de recubrimiento de electrodos de batería de litio.

â² es aplicable al proceso de recubrimiento de fosfato de litio y hierro aceitoso o acuoso, óxido de litio y cobalto aceitoso, ternario, manganato de litio, manganato de litio y cobalto de níquel, grafito de carbono negativo aceitoso o acuoso, titanato de litio y otros sistemas de suspensión;

â² utilizando el sistema de control de tensión de circuito cerrado PID completamente automático, la precisión del control de tensión puede alcanzar el nivel de ± 1n;

Se utilizan â² piezas estándar importadas, como el sistema de control PLC Siemens y el servomotor de alta precisión, para garantizar la consistencia y estabilidad ultra altas de los productos de recubrimiento en términos de densidad y tamaño de la superficie. La proporción de piezas estándar importadas en las piezas estándar de toda la máquina llega al 85%.

â² con las características de recubrimiento de alta velocidad, alta precisión y alta consistencia, es el equipo de recubrimiento preferido para baterías eléctricas.

II. Parámetros técnicos y configuración principal del equipo

ï¼Aï¼Configuración principal del equipoï¼

|

No. |

Nombrenombre |

Lugar de origen |

|

1 |

Ainterruptor de aire |

Schneider (Francia) |

|

2 |

PLC |

Siemens (Alemania) |

|

3 |

Tpantalla táctil |

Siemens (Alemania) |

|

4 |

Mmodular |

Siemens (Alemania) |

|

5 |

Relé intermedio |

Schneider (Francia) |

|

6 |

servomotor |

Siemens (Alemania) |

|

7 |

Servomotor de accionamiento directo (DDR) |

Rexroth (Alemania) |

|

8 |

Detección de presión de alimentación |

Bd.sensors/valcom (Alemania / Japón) |

|

9 |

Bomba dosificadora de precisión |

Heishin (Japón) |

|

10 |

Cilindro de baja fricción |

Tengcang (Japón) |

|

11 |

Reductor planetario |

Newcastle (Alemania) |

|

12 |

Disyuntor |

Schneider (Francia) |

|

13 |

Contactor de CA |

Schneider (Francia) |

|

14 |

Relé de estado sólido |

Xinda (Taiwán) |

|

15 |

Protección térmica |

Schneider (Francia) |

|

16 |

Ttermostato |

Omron (Japón) |

|

17 |

Corrección automática de desviación |

Aibo (nacional) |

|

18 |

Tensión totalmente automática |

Control de circuito cerrado PID (hecho a sí mismo) |

|

19 |

Motor principal de descarga (recepción) |

Siemens (Alemania) |

|

20 |

Ojo eléctrico de fibra óptica |

KEYENCE (Japón) |

|

21 |

Rodamiento rígido de bolas (cabezal de máquina) |

NSK (Japón) |

|

22 |

Rodillo de recubrimiento |

Cromado duro (hecho a sí mismo) |

|

23 |

Rodillo guía |

Φ Superficie de aleación de aluminio 118 anodizada, acabado rc0.4 (nacional) |

|

24 |

Convertidor de frecuencia |

Rexroth (Alemania) |

|

25 |

Regla de rejilla de ajuste de cuchillo |

Keens (Japón) |

|

26 |

Ventilador (acero inoxidable) |

Hongjian (nacional) |

|

27 |

Cabezal de extrusión |

Mitsubishi |

|

28 |

Manómetro digital |

Bode (Suecia) |

|

29 |

Componentes neumáticos |

SMC (Japón) |

|

ï¼Bï¼Partes vulnerablesï¼ |

|||||

|

Nº |

Nombrenombre |

Marca |

Qcantidad |

Tiempo de existencias |

Rcomentarios |

|

1 |

Rodillo de acero |

autocontrol |

1 pieza/2 juegos |

30 días |

Materiales cromados importados |

|

2 |

Rodamiento de rodillos de acero |

NSK/NTN |

2/1 juego |

15 días |

Según el ciclo de adquisiciones |

|

3 |

Tubo calefactor |

nacional |

3 piezas/juego |

1 día |

|

4 |

Termopar |

nacional |

1 pieza/juego |

1 día |

Adaptar al recorrido de secado más largo |

|

5 |

llave hexagonal interior |

nacional |

1 juego/juego |

1 día |

|

|

6 |

Llave ajustable |

nacional |

1 pieza/juego |

1 día |

|

|

7 |

Anillo de sellado del cuerpo de la válvula |

nacional |

1 juego/ unidad |

1 día |

|

|

8 |

Llave dinamométrica |

Japón |

1 juego/unidad |

15 días |

|

|

9 |

Carretilla elevadora de cabezales |

nacional |

1 juego/unidad |

15 días |

|

|

10 |

Plataforma de mármol |

nacional |

1 juego/unidad |

10 días |

|

|

11 |

Tubo de alimentación |

nacional |

12m/juego |

1 día |

|

|

12 |

Muestreador de polos |

nacional |

1 / conjunto |

2 días |

|

|

13 |

Sél |

TMAX |

3 juegos/unidad |

15 días |

|

ï¼Cï¼Sistema de alimentación automáticaï¼Un conjunto de sistema de alimentación automática (60L) es estándar.

ï¼Dï¼Color de aparienciaï¼ Excepto por la parte de acero inoxidable, el color de la caja se ajusta a la tarjeta de colores estándar proporcionada por el solicitante.

ï¼Eï¼Funciones del dispositivo:

|

Nº |

Pproyecto |

Tparámetro técnico |

Notas |

|

1 |

Sistema adecuado |

Fosfato de litio y hierro aceitoso o acuoso, óxido de cobalto y litio, manganato de litio, manganato de litio, cobalto y níquel ternario, titanato de litio, grafito de carbono, etc. |

|

|

2 |

Parámetros operativos del sustrato |

Papel de aluminio (Cu): espesor 9 ~ 25um; Ancho 300 ~ 720 mm; Diámetro del rollo máx.500 mm; Peso máximo 500 kg; |

|

|

Lámina de cobre (Cu): espesor 4,5 ~ 30um; Ancho 300 ~ 720 mm; Diámetro máximo del rollo 500 mm; Peso máximo 500 kgï¼ |

Ya sea luz lateral simple o luz lateral doble |

||

|

3 |

Ancho de diseño de la superficie del rollo |

750 mm |

|

|

4 |

Ancho de recubrimiento garantizado |

200~680 mm |

|

|

5 |

Velocidad de funcionamiento mecánico del equipo |

40m/min |

|

|

6 |

Velocidad de recubrimiento del equipo |

1-32/minï¼ |

Depende de las condiciones de secado |

|

7 |

Adecuado para viscosidad de lodos |

2000~16000 Cpsï¼Ppositivo poloï¼ 1000~16000 Cpsï¼Npolo negativoï¼ |

|

|

8 |

Rango de espesor seco del revestimiento de una sola cara |

40~200g/m2 |

|

|

9 |

Longitud mínima intermitente |

Velocidad de recubrimiento < 5 mm dentro de 15 m/min; Velocidad de recubrimiento superior a 25 m/min ï¼ 8 mm; |

|

|

10 |

Longitud mínima de recubrimiento de múltiples secciones |

50 mm |

Velocidad de recubrimientoâ¤12m/min |

|

11 |

Propiedades del disolvente |

Disolvente aceitoso NMP(s.g=1.033,b.p=204â) |

|

|

Disolvente acuoso H2O/NMP(s.g=1.000,b.p=100â) |

|

||

|

12 |

Contenido sólido adecuado |

Pelectrodo positivo Sï¼C. 60%±20% |

|

|

Npolo negativo Sï¼C. 50%±15%(PVDF sistema) Sï¼C. 50%±10%(SBR sistema) |

|

||

|

13 |

Proporción |

Pelectrodo positivo 1,5â2,59/cm2 Npolo negativo 1ï½1,89/cm2 |

|

|

14 |

Método de recubrimiento |

Recubrimiento de intervalo desigual de 3 etapas frontal y posterior de doble capa/seguimiento automático del segundo lado/recubrimiento continuo/recubrimiento de celosía de campo |

|

|

15 |

Modo de cambio de rollo |

Manual |

|

|

16 |

Dirección de funcionamiento del sustrato |

Operación de recubrimiento hacia adelante, sustrato hacia adelante y hacia atrás con lámina vacía |

|

ï¼Fï¼Introducción de la estructura de cada parteï¼

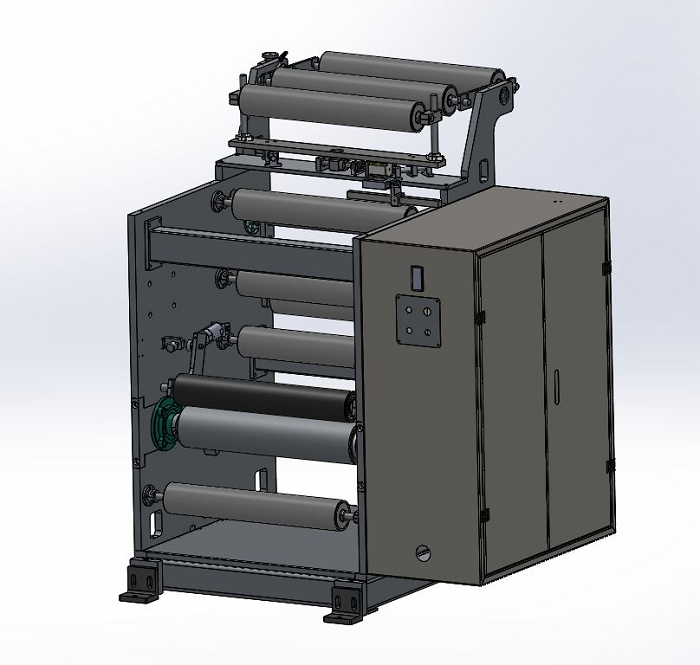

1ã Mecanismo de desenrollado (rebobinado manual de doble brazo y doble soporte)ï¼

|

Nº |

proyecto |

Tparámetro técnico |

Notas |

|

1 |

Estructura de instalación de rodillos |

Instalación de placa vertical integral de procesamiento CNC (espesor 30 mm). |

|

|

2 |

Tratamiento de superficie de rodillos |

Tratamiento de oxidación superficial de rodillos metálicos de aluminio, dureza superficial HRC65; Descentramiento circular sobre rodillo ⤠20 μ mï¼ Rugosidad de la superficie Ra0,2; Paralelismo ⤠0,1 mm; |

|

|

3 |

Sistema de control de tensión |

Modo de control de velocidad de circuito cerrado doble: 1. Control síncrono PID del rodillo oscilante 2. El servomotor ajusta la tensión en circuito cerrado. La tabla de visualización de tensión muestra el valor de tensión 3. El rango de tensión ajustable es 0--300 n, y la fluctuación de tensión â¤Â± 1,5% |

|

|

4 |

Método de corrección |

Control automático EPC, carrera 120 mm |

|

|

5 |

Método de bobinado |

Desenrollando hacia arriba y hacia abajo |

|

|

El rollo se fija con un eje inflable de 3 pulgadas |

|

||

|

Eje de expansión de aire doble desenrollado, soporte de doble cara |

|

||

|

Plataforma receptora de cinta manual, modo barra de doble presión |

|

||

|

6 |

Dirección de funcionamiento del sustrato |

Adelante y atrás |

|

|

7 |

Velocidad de funcionamiento del sustrato |

50 m/min |

|

|

8 |

Diámetro máximo de desenrollado |

Ф500 mm |

|

|

9 |

Capacidad de carga máxima del eje inflable |

600kg |

|

|

10 |

Número de ejes inflables desenrollados |

2 artículos |

|

|

11 |

Sistema de control |

Configure el botón de operación de función para completar operaciones como conexión de cinta, pausa, parada de emergencia, rotación hacia adelante y hacia atrás, alineación izquierda y derecha, etc. |

|

|

12 |

Velocidad de desenrollado |

La velocidad de desenrollado es controlada por PLC de acuerdo con la velocidad de recubrimiento establecida y los datos de cambio de tensión en tiempo real; La potencia de desenrollado la proporciona el motor de CA + el reductor de turbina; |

|

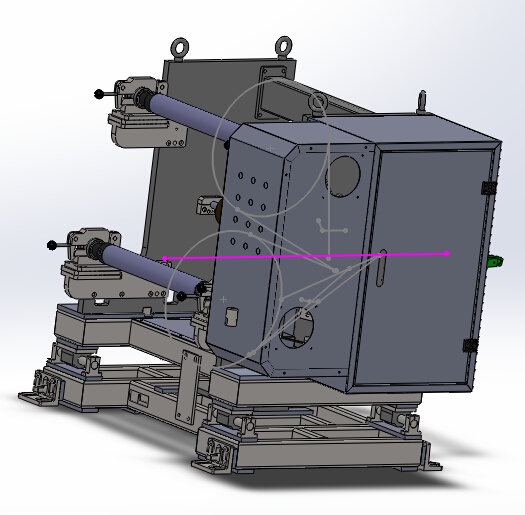

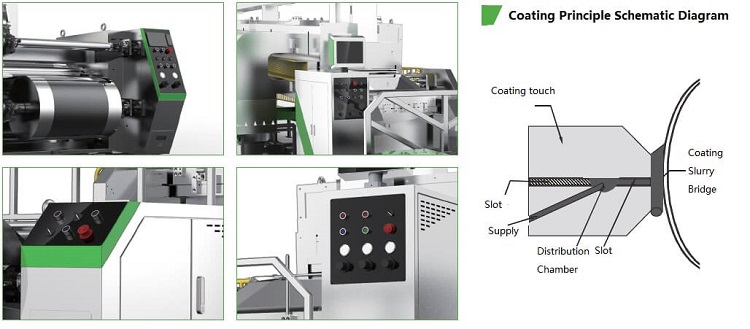

2ã Estructura de la cabeza (una capa, dos capas)ï¼

|

Nº |

Pproyecto |

Tparámetro técnico |

Notas |

|

1 |

Modo de estructura de instalación |

El espesor de procesamiento CNC de la estructura de placa vertical integral de 70 mm, el peso total de 2,6 toneladas, aumenta la placa de hierro que soporta el suelo y reduce el área de soporte del suelo. |

|

|

2 |

Motor de accionamiento principal |

Sservomotor |

|

|

3 |

Estructura de rodillos de goma |

Para prevenir la inestabilidad de la tensión causada por la no separación de la tensión y garantizar la estabilidad de la densidad de la superficie del recubrimiento. |

|

|

4 |

Ajuste de distancia entre el cabezal de troquel y el rodillo de recubrimiento |

El servomotor coopera con el sensor de desplazamiento absoluto de alta precisión para el control de seguimiento de circuito cerrado. La distancia se establece a través de la pantalla, 1 ~ 5000um, la resolución de ajuste es 0,1um y la precisión de posicionamiento repetido es â¤Â± 0,3um. |

|

|

5 |

Selección del cabezal de troquel |

El labio del cabezal de extrusión especial Mitsubishi está hecho de acero de carburo cementado de alta resistencia al desgaste y a la corrosión, y la superficie está tratada con carburo de tungsteno o nitruro de cromo. La rectitud y la planitud son ⤠1,5 µ M |

|

|

6 |

Estructura de la cavidad del troquel |

Se adopta el cabezal de recubrimiento con hendidura (pulverización) de cavidad de presión múltiple, que tiene una gran adaptabilidad del proceso y ayuda a equilibrar la presión transversal, para que el espesor del recubrimiento transversal sea consistente; El troquel superior del cabezal de recubrimiento está diseñado con un mecanismo de ajuste de deflexión, que puede ajustar el paralelismo de los labios del troquel superior e inferior |

|

|

7 |

Sistema de monitoreo de presión |

Monitoreo de la presión de alimentación, monitoreo de la presión de reflujo, monitoreo de la presión de la cavidad del troquel; Puede monitorear el proceso de alimentación en tiempo real y emitir una alarma cuando hay un bloqueo, con una precisión de ⤠0.001mpa |

|

|

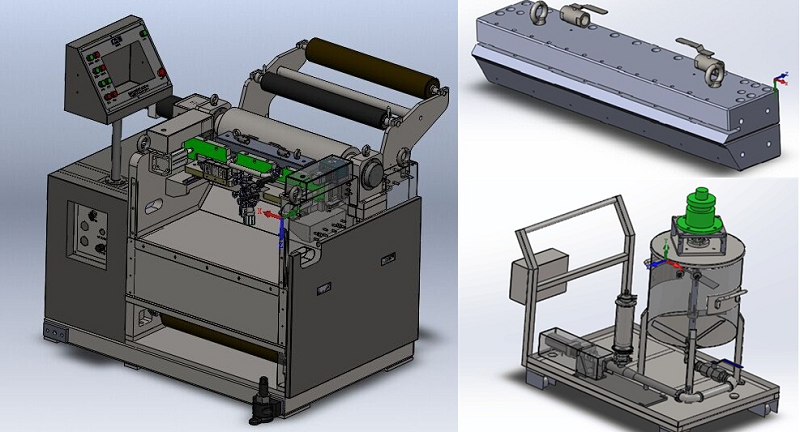

8 |

Sistema de alimentación |

Bomba de tornillo de precisión Bingshen japonesa (bomba 2nbl15f (sus+epdm)) + servomotor de precisión, un cubo de rotación efectivo de 60 litros (contenedor de material) y tiene las funciones de detección de nivel de líquido y mezcla de nivel de líquido para evitar la sedimentación y el desbordamiento. de purín. |

|

|

9 |

Función intermitente de revestimiento |

Se adopta un sistema de válvula de control servo intermitente para garantizar la estabilidad del tamaño del recubrimiento. |

|

|

10 |

Función de adelgazamiento de cabeza y cola |

El sistema de válvula de control servointermitente puede ajustar el tiempo de adelgazamiento de la cabeza y la cola y la carrera del interruptor de la válvula intermitente para ajustar el grosor de la cabeza y la cola en tiempo real. |

|

|

11 |

Función de ajuste horizontal del cabezal de troquel |

Adopte una guía lineal precisa del riel guía y el modo de ajuste horizontal manual, de modo que el cabezal del troquel pueda ajustarse ligeramente ± 10 mm en la posición horizontal; Asegure la precisión de la alineación vertical de los lados frontal y posterior |

|

|

12 |

Coincidencia y montaje de la parte superior del cabezal de troquelado y la parte inferior del cabezal de troquelado |

La llave dinamométrica digital se utiliza para garantizar la consistencia y precisión del ensamblaje del cabezal de troquel. |

|

|

13 |

Tratamiento de la superficie del rodillo |

Tratamiento de oxidación superficial del rodillo metálico de aluminio, dureza superficial HRC65; Descentramiento circular sobre rodillo ⤠20 μ mï¼ Rugosidad de la superficie Ra0,2; Paralelismo ⤠0,1 mm; |

|

|

14 |

Rodillo de recubrimiento (rollo de acero) |

La superficie está recubierta con cromo duro importado, con un diámetro de Φ 295 mm; |

|

|

15 |

Ttensión |

Control de circuito cerrado PID completamente automático de tensión constante, rango de tensión 1 rango 0~50n, precisión de control de tensión ± 1n |

|

|

16 |

Posición de cabeza independiente |

Instalación y funcionamiento antes del secado |

|

|

17 |

Función de alineación láser |

La función de alineación láser se utiliza para juzgar manualmente el grado de alineación. |

|

3ã Canal de secado (horno de suspensión)

|

Nº |

Pproyecto |

parámetro técnico |

Observación |

|

1 |

Estructura del horno |

Las primeras cuatro secciones son la estructura principal del barco de transmisión y las últimas seis secciones son la estructura del horno de suspensión. |

|

|

2 |

Longitud del horno |

40 metros (4 metros/sección, 10 secciones en total) |

|

|

3 |

Textura del material |

Acero inoxidable, tanque interior estándar nacional SUS304, tanque exterior estándar nacional SUS201 |

|

|

4 |

Modo de conducción del rodillo guía del horno |

Las primeras cuatro secciones son la estructura de transmisión principal y las últimas seis secciones son el horno de suspensión |

|

|

5 |

control de temperatura |

Se divide en control de protección del control de temperatura de trabajo normal y alarma de monitoreo de sobretemperatura. En caso de sobretemperatura, aparecerá una alarma sonora y visual y se cortará el suministro eléctrico de calefacción principal; Cada sección se controla completamente de forma independiente |

|

|

6 |

Hforma de comer |

Calefacción eléctrica, estructura de circulación de aire caliente |

|

|

7 |

Potencia de calentamiento del horno de una sola sección |

Sección única 24kw/4m (potencia máxima de arranque) |

|

|

8 |

Temperatura en canal de secado |

Diseño Max150 â, diferencia de temperatura en el área del horno de una sola sección ⤠5 â |

|

|

9 |

Temperatura de la superficie de la caja durante el funcionamiento |

â¤45âï¼ El espesor del relleno de algodón es de 100 mm; |

|

|

10 |

Modo de soplado |

El soplado de aire superior e inferior, el volumen de aire superior e inferior se pueden controlar respectivamente a través de válvulas, que se pueden ajustar con precisión; Las cámaras de aire superior e inferior comparten el cuerpo calefactor |

|

|

11 |

Control del volumen de escape de cada sección |

Control independiente y ajuste fino mediante válvula mecánica |

|

|

12 |

Estructura de la boquilla de aire |

La dirección de soplado de las primeras cuatro secciones es de 30 grados desde la horizontal y la ranura de la boquilla de aire está ranurada con un molde especial. Las últimas cinco secciones son ganchos de boquilla de aire ajustables. |

|

|

13 |

Control del ventilador |

Control de contactor de CA |

|

|

14 |

Control de calefacción |

Relé de estado sólido |

|

|

15 |

Material del ventilador |

Norma nacional SUS304 acero inoxidable |

|

|

16 |

Sistema de recuperación de disolventes |

No, solo ayudar en la instalación de interfaces |

|

|

17 |

Alarma de concentración de disolvente NMP |

Proporcionar interfaz de instalación. (a cotizar por separado) |

|

|

18 |

Monitoreo de presión de la cámara de aire |

Ninguno (esta función debe cotizarse por separado) |

|

|

19 |

Volumen de aire de escape |

35000 m3/h máx |

|

4ã Mecanismo de tracción: (2 juegos)

|

Nº |

Pproyecto |

parámetro técnico |

Notas |

|

1 |

Corrección de marcha |

Instalado en la salida del canal de secado, control EPC automático, oscilación ± 15 grados, sensor fotoeléctrico |

|

|

2 |

Ttensión |

Modo de control de velocidad de circuito cerrado doble: 1. Control síncrono PID del rodillo oscilante 2. El servomotor ajusta la tensión en circuito cerrado. La tabla de visualización de tensión muestra el valor de tensión 3. El rango de tensión ajustable es de 0 a 300 n y la fluctuación de tensión â¤Â± 1,5 % |

|

|

La partición de tensión se realiza mediante un rodillo de presión y un rodillo de tracción |

|

||

|

3 |

Modo de estructura de instalación |

Instalación de placa vertical integral del centro de mecanizado CNC (espesor 30 mm) |

|

|

4 |

Rodillo de tracción |

Rodillo de acero de 160 mm |

|

|

5 |

Rodillo de pellizco |

Rodillo de goma Ø 120 mm, superficie pan EPDM |

|

|

6 |

Motor de accionamiento |

El rodillo de tracción es accionado por un servomotor Siemens + reductor de precisión |

|

5ã Mecanismo de rebobinado (rebobinado automático de doble eje tipo disco)ï¼

|

Nº |

Pproyecto |

parámetro técnico |

Notas |

|

1. |

Modo de estructura de instalación |

Instalación de placa vertical integral del centro de mecanizado CNC (espesor 30 mm) |

|

|

2. |

tensión |

Modo de control de velocidad de circuito cerrado doble: 1. Control síncrono PID del rodillo oscilante 2. El servomotor ajusta la tensión en circuito cerrado. La tabla de visualización de tensión muestra el valor de tensión 3. El rango de tensión ajustable es de 0 a 300 n y la fluctuación de tensión â¤Â± 1,5 % |

|

|

3. |

Rectificar desviación |

Control automático EPC, carrera 120 mm |

|

|

4. |

Diámetro máximo de bobinado |

Ã800 |

|

|

5. |

Eje inflable enrollador |

Artículo 2 (norma nacional) |

|

|

6. |

Motor de bobinado |

La potencia del devanado es impulsada por un servomotor Siemens + reductor de precisión |

|

|

7. |

Capacidad máxima |

600kg |

|

|

8. |

Modo de cambio de rollo |

Función de bobinado y cambio automático sin apagado |

|

6ã Sistema de controlï¼

|

Nº |

Pproyecto |

parámetro técnico |

Notas |

|

1 |

Sistema de control maestro |

Pantalla táctil, PLC, módulo, servosistema |

|

|

2 |

Modo de operación |

Parada manual, automática y de emergencia; Toda la máquina se puede operar antes y después |

|

|

La velocidad de la línea de recubrimiento, la configuración de recubrimiento, la configuración de adelgazamiento de cabeza y cola, la frecuencia del ventilador y la configuración de temperatura se pueden configurar, mostrar y registrar a través de la pantalla táctil |

|

||

|

3 |

Rango de ajuste de recubrimiento y longitud intermitente |

Longitud del revestimiento 20,0 ~ 3200,0 mm |

|

|

4 |

Condición de alarma |

Longitud intermitente: 5,0 ~ 3200,0 mm |

|

|

5 |

Función de conteo |

Cuando el equipo falla, la pantalla táctil mostrará la pantalla de corrección correspondiente |

|

|

6 |

Método de ajuste del espesor de la cabeza y la cola |

Cantidad de producción / longitud |

|

IIIã Precisión del equipo

1ãPrecisión del hardware

|

Nº |

Pproyecto |

parámetro técnico |

Notas |

|

1 |

Rodillo de recubrimiento (rollo de acero) |

Distancia circular ⤠1,0 um, rectitud Ra0,4 ⤠1,5um |

|

|

2 |

Corrección de desviación |

±1mm |

|

|

3 |

Rodillo de aluminio |

Distancia circular ⤠20um, rectitud ⤠20um |

|

|

4 |

Precisión de repetición del control de ajuste de herramienta |

±0,1um |

|

|

5 |

Precisión del control de temperatura |

±0,5 ℃ |

|

2ãPrecisión del recubrimiento

|

Artículo |

Señalign |

Parámetros (30 m/min) |

|

|

A (final) |

⤠1 mm (relacionado con la viscosidad de la lechada y las características del aglutinante) |

|

B (área anormal de la cabeza) |

5 mm |

|

|

C (área anormal de la cola) |

6 mm |

|

|

D (área de efecto de borde) |

â¤3 mmï¼ Espesor -10 um |

|

|

E (error de longitud) |

±0,5 mm |

|

|

F (error de ancho) |

±0,5 mm |

|

|

M (error de ancho) |

±0,5 mm |

|

|

G1 (grosor de la cabeza) |

-5~+5um |

|

|

G2 (grosor de la cola) |

-5~+5um |

|

|

H (error en blanco) |

±0,5 mm |

|

|

I (error de alineación positivo y negativo) |

±0,5 mm |

|

|

J densidad de superficie única (elimine las áreas B, C y D) |

Dentro del 1,2% |

|

|

Rango de longitud |

L1 (duración de la película) |

20,0ï½3200,0 mm |

|

L2 (longitud intermitente) |

5,0ï½3200,0 mm |

|

|

L1 /l2 (recubrimiento + longitud intermitente) |

L1 +L2 â¥120 mm |

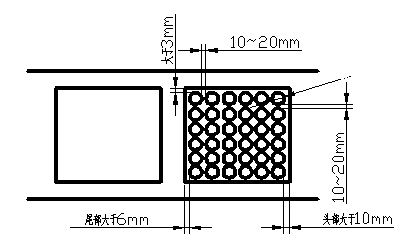

3ãMmétodo de medición

A. Área de medición: 3 mm en el borde, 5 mm al final y 5 mm al principio.

B. Medir dimensiones Φ 40 mm o según los requisitos del proceso del demandante

IVã Entorno de instalación y uso

1) La temperatura ambiente del cabezal de la máquina es de 20~30 °C y el resto es de 10~40 °C;

2) Humedad relativa del cabezal de la máquina: RH positiva ⤠35%, RH negativa ⤠98% y el resto ⤠98%;

Vã Sinstalaciones de apoyo

1) Fuente de alimentación: 3Ph 380V, 50Hz, rango de fluctuación de voltaje: +8% - 8%; La potencia de arranque total de la fuente de alimentación es 280KW;

2) Aire comprimido: después de secar, filtrar y estabilizar, la presión de salida es superior a 5,0 kg/cm2;

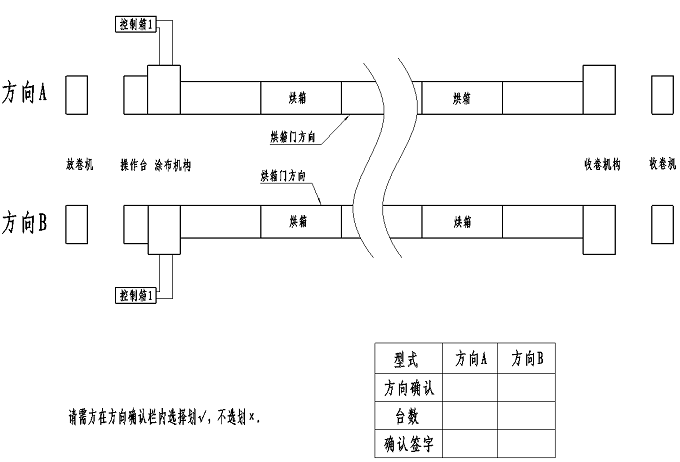

VI ã Orientación del dispositivo (opcional)

1)

Tabla adjunta: lista detallada de elementos de inspección de aceptación formal y previa a la aceptación del equipo (los resultados de la inspección se adjuntan al informe de aceptación)

|

Nº |

Artículos de inspección |

Estándar de inspección |

Método de inspección |

|

1. |

Parámetros de configuración del dispositivo |

Dimensión total del equipo: L (56000 mm) *W(4000 mm) *H (4000 mm) |

Cinta métrica |

|

Longitud del horno: (4m/sección) à 4) + (4m/sección à 6 secciones) =40m |

gobernante |

||

|

Diámetro máximo de bobinado y desenrollado: Ï 600mm |

gobernante |

||

|

Ancho del rollo: 750 mm |

|

||

|

2. |

Integridad de la composición de funciones del equipo |

Parte de desenrollado (función de cambio manual de rollo, tensión, corrección de desviación, eje inflable) |

Compruebe visualmente el acuerdo técnico y la tabla de configuración del equipo |

|

Parte de recubrimiento (base, rodillo de recubrimiento, sistema de alimentación, troquel doméstico) |

|||

|

Horno (circulador, sistema de calefacción, conducto de aire auxiliar externo) |

|||

|

Parte de tracción (corrección de desviación de recorrido, tensión de tracción, conjunto de rodillo de tracción) |

|||

|

Pieza de bobinado (función de cambio manual de rollo, tensión, corrección de desviación, eje inflable) |

|||

|

Sistema de control (gabinete eléctrico, cableado interno, cableado de canal externo) |

|||

|

Piezas de entrega (según el contenido del acuerdo técnico) |

|||

|

3. |

Confirmación de marca de piezas estándar |

100% según la marca de piezas compradas especificadas en el acuerdo técnico |

|

|

4. |

Snormas de seguridad |

Enclavamiento mecánico y eléctrico, función de autobloqueo, función de protección por inducción; |

Inspección visual y funcionamiento |

|

Sonido de alarma en cada área antes del inicio del equipo; |

Ooperación |

||

|

Se deben colocar señales de advertencia de seguridad en partes peligrosas como movimiento, compresión, corte y fuente de calor; |

visual |

||

|

Botón del interruptor de parada de emergencia, cuerda de seguridad en el área de mantenimiento interno (al menos 3 lugares); |

visual |

||

|

Cubiertas protectoras para transmisión y piezas móviles; |

visual |

||

|

Alarma de sobretemperatura del horno y función de protección de apagado |

operación |

||

|

5. |

Prueba de precisión mecánica |

Descentramiento circular del rodillo de recubrimiento ⤠1,0 μ mï¼ Rectitud ⤠1,5 μ mï¼ Rusquedad de la superficie Ra0,4, |

Indicador de cuadrante, herramienta de inspección especial |

|

Descentramiento circular sobre rodillo ⤠20 μ mï¼ Rugosidad de la superficie Ra0,2 |

Indicador de cuadrante |

||

|

Paralelismo del paso del rodillo ⤠0,1 mm (excepto el paso del rodillo del horno) |

Indicador de cuadrante, herramienta de inspección especial |

||

|

6. |

Operación de correa vacía (opere el material base continuamente a una velocidad de 40 m/min durante aproximadamente 500 m) |

1 m/minâ10m/minâ30m/min Muestreo seccional |

Tacómetro |

|

Sin arrugas en toda el área y sin rayones en la superficie del sustrato |

visual |

||

|

Todas las piezas móviles funcionan suavemente sin ruidos anormales; La correa de transmisión está libre de desviación y desgaste; |

visual |

||

|

Ajuste de temperatura de cada sección del horno: temperatura normal ~ 150 °C |

Operación e inspección visual |

||

|

La corrección de bobinado, desenrollado y desviación de tracción se ejecuta suavemente sin sacudidas continuas |

Operación e inspección visual |

||

|

Excepto por la corrección de desviación y el horno, la desviación del material base de cada rodillo es â¤Â± 1 mm; Desviación del sustrato del rodillo de recubrimiento ⤠0,5 mm |

calibradores |

||

|

Valor de ajuste de tensión 5 ~ 300N |

Operación e inspección visual |

||

|

Al arrancar y detener, la fluctuación de tensión es ± 5N; Fluctuación de tensión ± 1n durante el funcionamiento normal; |

Operación e inspección visual |

||

|

7. |

Inspección de revestimiento Operación de recubrimiento de 30 m/min 1200 m) |

La velocidad de recubrimiento es de 30 m/min y el método de recubrimiento puede realizar un recubrimiento continuo e intermitente |

Configuración de parámetros |

|

El sistema de alimentación y la tubería están bien sellados sin fugas de material |

visual |

||

|

La apariencia de la superficie recubierta es buena, sin partículas, rayones, lámina expuesta y bordes abultados deficientes |

visual |

||

|

Precisión de densidad de un lado: error de peso â¤Â± 1,2% (excluyendo el rango de 8 mm en el borde) |

Báscula electrónica micrométrica |

||

|

Precisión de densidad de la superficie de doble cara: error de peso ± 1,5% (excluyendo el rango de 8 mm en el borde) |

Báscula electrónica micrométrica |

||

|

Relaves ⤠1 mm (relacionado con la viscosidad de la lechada y las características del aglutinante) |

gobernante |

||

|

Área anormal de la cabeza ⤠8 mm |

Regla, micrómetro |

||

|

Área anormal de la cola ⤠6 mm |

Regla, micrómetro |

||

|

Área de efecto de borde ⤠3 mm, -10 ~ +5 um (cambio de viscosidad de la suspensión inferior a ± 300 cps) |

Regla, micrómetro |

||

|

Error de longitud/h error en blanco: â¤Â± 0,5 mm |

gobernante |

||

|

Error de ancho: â¤Â± 0,5 mm |

gobernante |

||

|

Grosor de la cabeza y la cola: -5 ~ +5um |

Micrómetro |

||

|

Error de alineación horizontal positivo y negativo: â¤Â± 0,5 mm |

Aguja, regla |

||

|

Error de alineación longitudinal de los lados frontal y posterior: â¤Â± 0,5 mm |

Aguja, regla |

||

|

Precisión del control de temperatura del horno de una sola sección: â¤Â± 1 â |

visual |

||

|

En el área horizontal 10 mm por encima del sustrato, la desviación de temperatura de cada punto de un horno de una sola sección: â¤Â± 3 â |

termodetector |

||

|

Prueba de sequedad, residuo de disolvente: ⤠1% (medición de muestreo de espacio de temperatura y humedad constantes) |

Báscula electrónica micrométrica |

||

|

Tasa de utilización del equipo: ⥠97% (proyecto de aceptación formal) |

Operación y prueba |

||

|

Tasa de calificación del producto: ⥠98% (proyecto de aceptación formal) |

Operación y prueba |

![]()

1 paquete estándar exportado: protección anticolisión interna, embalaje externo en caja de madera para exportación.

2 Envío por expreso, aéreo o marítimo según los requisitos del cliente para encontrar la forma más adecuada.

3 responsable del daño durante el proceso de envío, cambiará la pieza dañada de forma gratuita.

Anterior :

Línea de fabricación automática de células prismáticas de batería de iones de litio LFP 30Ah 50Ah 100AhPróximo :

Máquina automática de prensa rodante de calendario para línea de producción de células prismáticasCategorías

© Derechos de autor: 2026 Xiamen Tmax Battery Equipments Limited Reservados todos los derechos.

IPv6 red compatible