Unirse TMAX, convertirse en un agente!

Unirse TMAX, convertirse en un agente!

Sales Manager:David

Email:David@tmaxcn.com

Wechat:18659217588

Número de artículo.:

TMAX-ZY400-H450Pago:

L/C, T/T, Western Union, Credit Cards, PaypalOrigen del producto:

ChinaPuerto de embarque:

Xiamen PortPlazo de entrega:

5 Dayscertificado :

CE, IOS, ROHS, SGS, UL Certificategarantía :

Two years limited warranty with lifetime technical support

1.Introducción

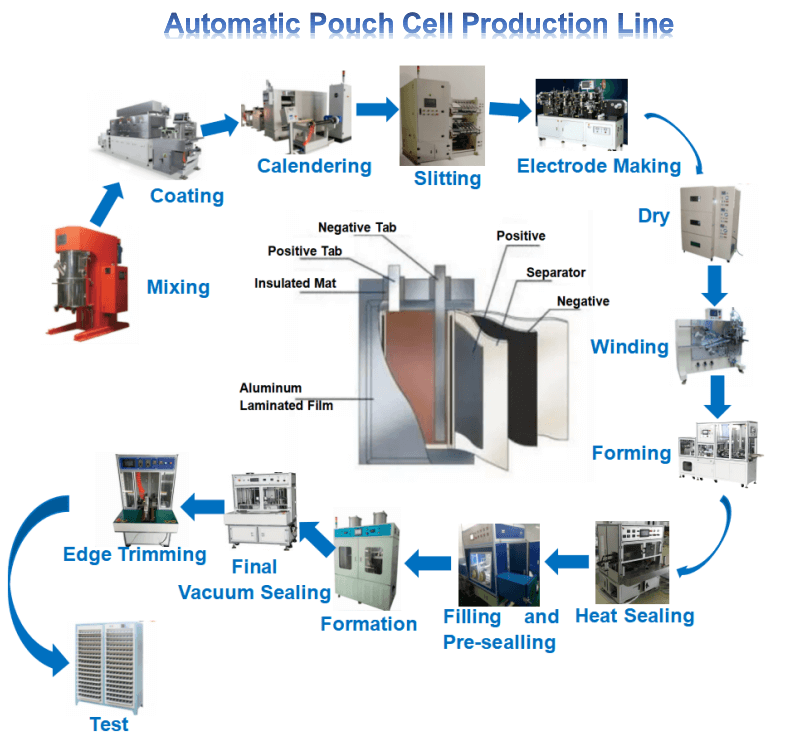

1.1 Función: Esta línea de producción de laminación continua de láminas de electrodos de batería se utiliza en el proceso de laminación de la producción de piezas polares de baterías de iones de litio para realizar la producción de laminación continua de bobinas de piezas polares de baterías y cumplir con las especificaciones y la calidad requeridas por los polos de baterías. proceso de pieza;

1.2 Composición del equipo: Incluye principalmente dispositivo desenrollador, dispositivo de conexión de correa, dispositivo de corte de bordes, dispositivo de eliminación de polvo y eliminación de hierro, prensa de rodillo calefactor, dispositivo de conexión de correa después del prensado, dispositivo de bobinado, sistema hidráulico, sistema de control de accionamiento, rodillo de desmontaje dispositivo, etc.;

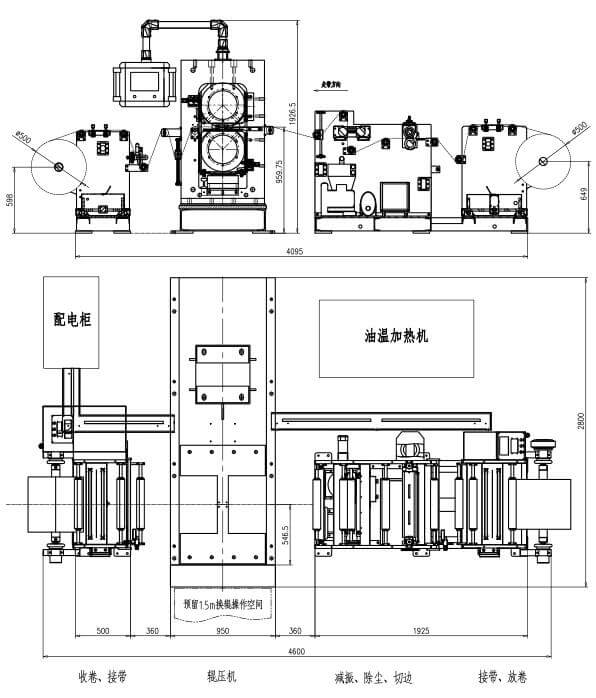

1.3 Diagrama esquemático de la disposición del equipo (la imagen muestra el tipo derecho y el tipo izquierdo es simétrico):

2.Parámetros del proceso

2.1 Aplicación: Adecuado para el proceso de laminación de materiales de baterías como fosfato de hierro y litio, óxido de cobalto y litio, manganato de litio, ternario, titanato de litio, etc.

2.2 Adaptarse a las especificaciones del material entrante: ancho de la pieza polar 150ï½300 mm, diámetro del rollo de material â¤500 mm

2.3 Indicadores de producto de salida:

2.3.1 Uniformidad del espesor de la pieza polar después del laminado: â¤Â±0,002 mm (precisión del espesor requerida del material entrante: â¤Â±0,002 mm);

2.3.2 Error de alineación del borde de bobinado: â¤Â±0,3 mm

3.Instalación

3.1 La parte principal del motor requiere una carga sobre el suelo ⥠3,5 t/ã¡ (o según el plano de cimentación proporcionado)

3.2 Fuente de alimentación: 380V±5%, sistema trifásico de cinco hilos de 50 Hz

3.3 Potencia total: 60kW+10% factor de seguridad/unidad

3.4 Aire comprimido: presión 0,2ï½0.7MPa, caudal: 20 l/min, el diámetro exterior de la tubería de interfaz es de 8 mm

3.5 Entorno de funcionamiento: rango de temperatura 0ï½+45℃ humedad relativa: â¤30%

3.6 El diámetro interior del cañón: 3 pulgadas, la longitud del cañón â¤550 mm

4. Índice de función del equipo

4.1 Dimensiones totales de la línea de laminación continua (largo*ancho*alto): 4,8×2,6×2 m

4.2 Peso total del equipo: alrededor de 9 toneladas

4.3 Color de apariencia del equipo: estándar nacional gris cálido 1C

4.4 Disposición: izquierda/derecha (la parte de la unidad de potencia está a la izquierda/derecha cuando se ve desde el extremo de alimentación)

4.5 Velocidad de rodamiento: 1-12 m/min

4.6 Presión máxima entre rodillos: 1800kN

4.7 Eficiencia general del equipo: OEEâ¥95%

4.7.1 Fórmula de cálculo: OEE = tasa de disponibilidad à rendimiento à tasa de calificación del producto

4.7.2 Subíndices

|

Subíndices relacionados |

Nota |

|

|

Disponibilidad = tiempo de funcionamiento ÷ tiempo de trabajo planificado |

98% |

Tasa de utilización |

|

Expresividad = producción total ÷ (tiempo de funcionamiento min*CPM) |

98% |

Capacidad del equipo |

|

Tasa de calificación del producto = número real de buenos productos ÷ número planificado de buenos productos |

99% |

|

|

Nota: Al calcular, deduzca los factores que afectan la producción normal, como el suministro de material, el suministro de energía, el suministro de gas, etc. |

||

4.8 Reglamentos y normas de diseño y fabricación: en línea con las normas nacionales pertinentes

5.Principales indicadores de desempeño

5.1 Dispositivo de desenrollado

Función: Proporcionar pasivamente piezas polares para rodar bajo cierto control de tensión

5.2 Dispositivo de conexión frontal

Función: Se utiliza para conectar la pieza polar cuando se rompe durante el proceso de laminado o cuando se cambia el rollo de material para reducir el desperdicio de pieza polar.

Composición: Se compone de placa de conexión, varilla de presión, cilindro de aire, rodillo guía y otras partes.

Control: el cilindro es controlado por la válvula neumática manual para comprimir y aflojar la pieza polar

Operación: conexión manual

5.3 Dispositivo de recorte de bordes

Función: Se utiliza para cortar la lámina sin recubrimiento en ambos lados de la pieza polar, reducir las arrugas de la pieza polar causadas por la tasa de alargamiento inconsistente durante el laminado y reducir la tasa de desperdicio causada por la tira de la pieza polar.

Principio: La hoja de corte superior se alimenta manualmente, dependiendo de la cuchilla, y las cuchillas de corte izquierda y derecha se controlan por separado.

Accionamiento: el motor de frecuencia variable de 0,55 KW impulsa el eje del cortador inferior para que sea consistente con la velocidad de rodamiento

Velocidad de corte: la velocidad de corte está sincronizada con el rodamiento de la máquina principal

Cuchilla de corte superior: Φ100ÃΦ65Ã1,2 mm

Cuchilla de corte: Φ100ÃΦ65Ã2mm

5.4 Dispositivo de eliminación de polvo

Función: Limpiar el polvo y las rebabas de la pieza polar

Composición: consta de cepillos giratorios delanteros y traseros, cilindros de aire, aspiradoras, motores de accionamiento de cepillos giratorios, etc.

Principio: Utilice cepillos giratorios delanteros y traseros para quitar el polvo y las rebabas de las piezas polares, pase el cubo de succión de polvo, el polvo y el aire se separan mediante el separador ciclónico y el aire limpio se descarga del silenciador a través el ventilador. Limpie el polvo con regularidad.

Número de cepillos giratorios: 2

Accionamiento: accionamiento del ventilador de alta presión de 0,75 KW

Volumen de aire de procesamiento: 2,4 m3/min

5.5 Dispositivo de amortiguación frontal

Función: reducir la vibración de la pieza polar durante el proceso de laminado y evitar que la tira se rompa

Composición: rodillo guía fijo, rodillo guía flotante, soporte fijo, etc.

Principio: La pieza polar pasa a través del rodillo guía flotante para reducir la fluctuación de la pieza polar y evitar que se desmonte.

5.6 Prensa de rodillos

Estructura: Dos rodillos están dispuestos horizontalmente hacia arriba y hacia abajo

Marco: arco de fundición tipo "boca"

Asiento del rodamiento: acero fundido 45

Base: base general

Tamaño del rollo: Ï400mmÃ450mm

Material del rollo: 9Cr3Mo (refusión por electroescoria)

La profundidad de la capa templada de la superficie del rodillo: â¥18 mm, el rodillo está templado y revenido HB280-300.

Rugosidad de la superficie del rodillo Raâ¤0.2um

Cilindricidad del rolloâ¤Â±0,001 mm

Tolerancia de descentramiento radial de la máquina de ensamblaje de rodillos: â¤Â±0,002 mm

Estructura del rodillo térmico: rodillo sólido con orificio calefactor

Modo de conexión de calefacción: el extremo del eje está conectado mediante la junta giratoria RHG

Método de calentamiento del rodillo: controlador de calentamiento de temperatura del molde

Medio de calentamiento: aceite de transferencia de calor

Temperatura de calefacción: temperatura ambienteï½120 ℃, ajustable continuamente, controlada por un controlador de temperatura con pantalla digital

Error de uniformidad de temperatura de la superficie del rodillo (superficie de trabajo): â¤Â±1â

Precisión de ajuste: ±0,5 ℃

Velocidad de calentamiento: calentamiento desde temperatura ambiente a 80 ℃, calentamiento ≤ 100 minutos; calentar a temperatura ambiente a 120 ℃, calentar ⤠150 minutos

Potencia de calefacción: 45kW

Presión de línea preestablecida de la prensa de rodillos: 5 t/cm

Rango de ajuste del espacio entre rollos: 0-2 mm, pantalla táctil.

Ajuste del espacio entre rodillos: el servomotor impulsa la cuña intermedia para ajustarla a través del tornillo de bolas

Precisión de ajuste: 0,001 mm

Presión máxima entre dos rodillos: 1800KN (presurizado por bomba de refuerzo de gas-líquido)

Accionamiento: el motorreductor está conectado a los rodillos a través del conector de pasador elástico y los rodillos son impulsados por engranajes

Potencia del motor principal: 7.5KW (motor de regulación de velocidad de frecuencia variable de 380V 50HZ)

Velocidad de rodamiento: 1-12 m/min (regulación de velocidad continua)

Control eléctrico: control de programa PLC, operación de pantalla táctil.

Presión de trabajo: bomba de refuerzo de gas-líquido

Método de presión: cilindro hidráulico inferior y presión superior

Diámetro del cilindro hidráulico: Ï220mm

Sistema hidráulico: la presión máxima es 31,5 MPa.

Tamaño del dispositivo host: (largo × ancho × alto) aproximadamente 2800 mm × 950 mm × 1930 mm

Disposición: Izquierda/Derecha (la parte accionada eléctricamente en el lado izquierdo del extremo de alimentación es del tipo izquierdo y el lado derecho es del tipo derecho)

Apariencia del equipo: El color es gris cálido 1C estándar internacional o personalizado según los requisitos del cliente

Peso del anfitrión: alrededor de 6 toneladas

5.7 Dispositivo amortiguador de vibraciones trasero

Función: reduce la vibración de la pieza polar durante el proceso de laminado y evita que la tira se rompa

Composición: rodillo guía fijo, rodillo guía flotante, soporte fijo, etc.

Principio: La pieza polar pasa a través del rodillo guía flotante para reducir la fluctuación de la pieza polar y evitar que se desmonte.

5.8 Dispositivo de bobinado

Función: Recoger las piezas polares enrolladas en bobinas

Composición: eje inflable, corrección de desviación, embrague de polvo magnético, reductor de bobinado, marco, etc.

Principio: Después del laminado, las piezas polares se recogen en bobinas y los bordes de las bobinas se controlan cuidadosamente mediante el mecanismo de corrección.

Eje inflable de rebobinado: Φ74 mm con pistola inflable

Longitud de uso efectivo del eje inflable: 550 mm

Rango de ajuste (fijación) de tensión: 1ï½20kgf

Precisión del control de tensión: 5%

Control de corrección: corrección fotoeléctrica infrarroja

Carrera de corrección: ±50 mm

Control de bordes: la precisión de la corrección de la desviación es â¤Â±0,2 mm

Embrague de polvo magnético: 50 Nm

Potencia de bobinado: motor reductor de 1,5 KW

5.9 Sistema de control de accionamiento

El accionamiento de cada componente de toda la línea de producción de laminación continua es impulsado por motores de diferentes especificaciones y modelos, que se operan centralmente en el panel de operación, y todos los motores de accionamiento están equipados con protección contra sobrecarga;

La parte de control incluye: pantalla táctil, PLC, inversor del motor principal, controlador de servomotor de separación de rodillos, controlador de tensión, controlador de corrección, etc.

La operación del sistema adopta control PLC, pantalla táctil y modo de operación de botones, y se proporcionan botones de parada de emergencia en la estación de operación de suspensión, el extremo de alimentación del laminador y el extremo de operación de bobinado y desenrollado para garantizar la seguridad del operador

Los principales elementos de control del sistema incluyen:

Inicio, parada, indicación y protección contra sobrecarga de la prensa de rodillos

Arranque, parada e instrucción del sistema hidráulico

Configuración de velocidad de rodamiento, visualización de velocidad

Ajuste de presión, visualización de presión

Con función de memoria y borrado de parámetros de presión del rodillo (presión, espacio entre rodillos)

Los parámetros de rodadura se pueden restaurar automáticamente según el modelo de pieza polar

Función de conteo de medidores

Función de alarma anormal

Equipado con función de acoplamiento de salida de datos MES, el método de acoplamiento y el método de recopilación de base de datos son proporcionados por el comprador

5.10 Dispositivo de desmontaje de rodillos

Función: Este dispositivo se utiliza para el reemplazo o mantenimiento de rollos, lo que reduce el tiempo de operación de desmontaje de rollos y reduce la intensidad de mano de obra de los operadores

Composición: consta de un soporte para extracción de rollos, un carril guía para extracción de rollos, etc.

Operación: Al desmontar el rollo, empuje el rollo y el calzo para sacarlos del riel guía de desmontaje y utilice una grúa o un montacargas para desmontar los rollos y transportarlos. La instalación se realiza en los pasos opuestos.

6.Lista de configuración

|

Nº |

Nombre |

Marca/Modelo |

Nota |

|

1 |

Rodillo |

Xingtai Sinosacero |

Certificado de conformidad |

|

2 |

Rodamiento |

Arbusto/eje Luo |

|

|

3 |

Reductor |

Boneng/Guomao |

|

|

4 |

PLC |

Siemens/Delta |

|

|

5 |

Pantalla táctil |

Siemens/Delta |

|

|

6 |

Convertidor de frecuencia |

Siemens/Delta |

|

|

7 |

Servosistema de ajuste de separación de rodillos |

Siemens/Delta |

|

|

8 |

Componentes eléctricos |

Schneider, Chint |

|

|

9 |

EPC |

Aibo/Timaco |

|

|

10 |

Bomba de refuerzo de gas-líquido |

Estados Unidos AZ |

|

|

11 |

Componentes neumáticos |

Airtac/SMC |

El tubo de aire es azul |

7.Lista de repuestos

|

Nº |

Nombre |

Cantidad |

Unidad |

Nota |

|

1 |

Cuchilla doctora |

4 |

piezas |

|

|

2 |

Cuchilla de corte superior |

2 |

piezas |

|

|

3 |

Cuchilla de corte inferior |

2 |

piezas |

|

|

4 |

Sellos de línea hidráulica |

2 |

conjunto |

|

|

5 |

Accesorios para cambio de rollos |

1 |

conjunto |

1 juego por taller |

|

6 |

Herramienta sencilla de mantenimiento de equipos |

1 |

conjunto |

Caja de herramientas |

8.Lista de piezas consumibles

|

Nº |

Nombre |

Especificación |

Cantidad |

Marca |

Ciclo de reemplazo de referencia |

|

1 |

Cuchilla doctora |

0,2*30*450 mm |

2 |

Suiza |

15 días |

|

2 |

Cuchilla de corte superior |

Φ100*1,2 |

2 |

Nacional |

15 días |

|

3 |

Cuchilla de corte inferior |

Φ100*2 |

2 |

Nacional |

15 días |

|

4 |

Rodillo |

Φ400*450 |

2 |

Sinosacero |

6 meses (Moler) |

|

5 |

Aceite para engranajes |

VG320 |

50L |

Gran Muralla |

12 meses |

|

6 |

Aceite hidráulico |

L-HV150 |

20L |

Gran Muralla |

12 meses |

|

7 |

Cilindro de baja fricción |

|

2 |

Airtac/SMC |

2 años |

|

8 |

Cilindro de tres ejes |

|

2 |

Airtac/SMC |

2 años |

|

9 |

Cilindro ultrafino |

|

4 |

Airtac/SMC |

2 años |

|

10 |

Válvula de tracción |

|

5 |

Airtac/SMC |

2 años |

|

11 |

La válvula electromagnética |

|

4 |

Airtac/SMC |

2 años |

|

12 |

Ventilador axial |

|

2 |

|

2 años |

|

13 |

Potenciómetro |

|

1 |

Schneider |

2 años |

1 paquete estándar exportado: protección anticolisión interna, embalaje externo en caja de madera para exportación.

2 Envío por expreso, aéreo o marítimo según los requisitos del cliente para encontrar la forma más adecuada.

3 responsable del daño durante el proceso de envío, cambiará la pieza dañada de forma gratuita.

Anterior :

Máquina serva del calendario del electrodo de la máquina del rodillo de la prensa para la fabricación de la batería de litioPróximo :

máquina caliente de la formación de la presión de la prensa de la célula de la bolsa del canal de 5V 20A 64Categorías

© Derechos de autor: 2026 Xiamen Tmax Battery Equipments Limited Reservados todos los derechos.

IPv6 red compatible